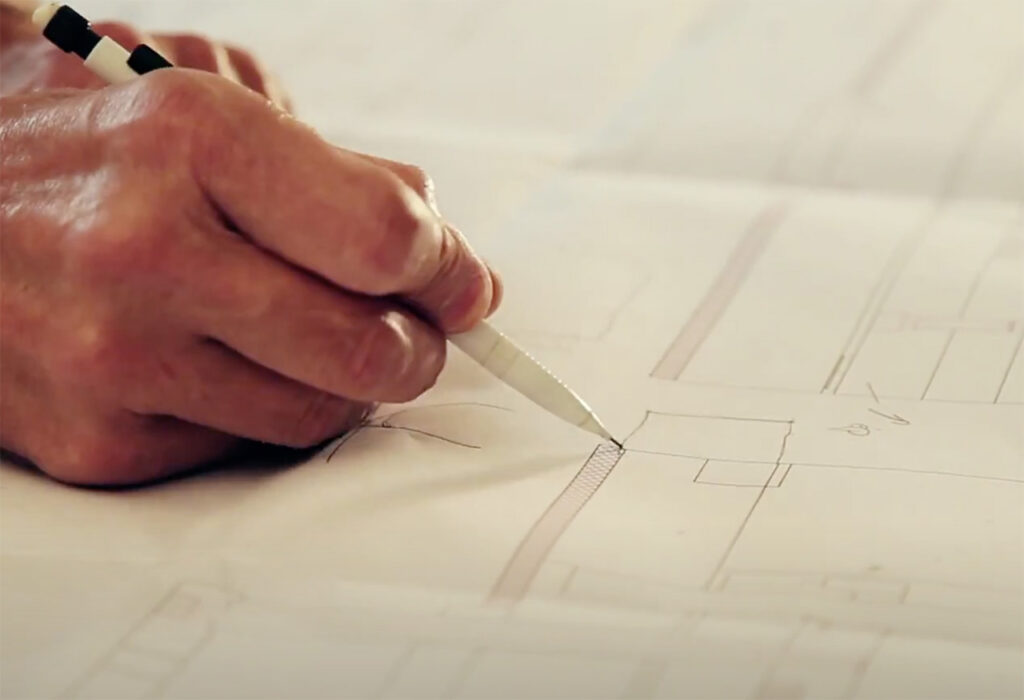

1. Pré-Étude

Le client est spécialiste dans son domaine. C’est lui qui définit les fonctionnalités recherchées.

Notre travail commence par son écoute et par un dialogue, afin de nous assurer de la bonne compréhension des besoins.

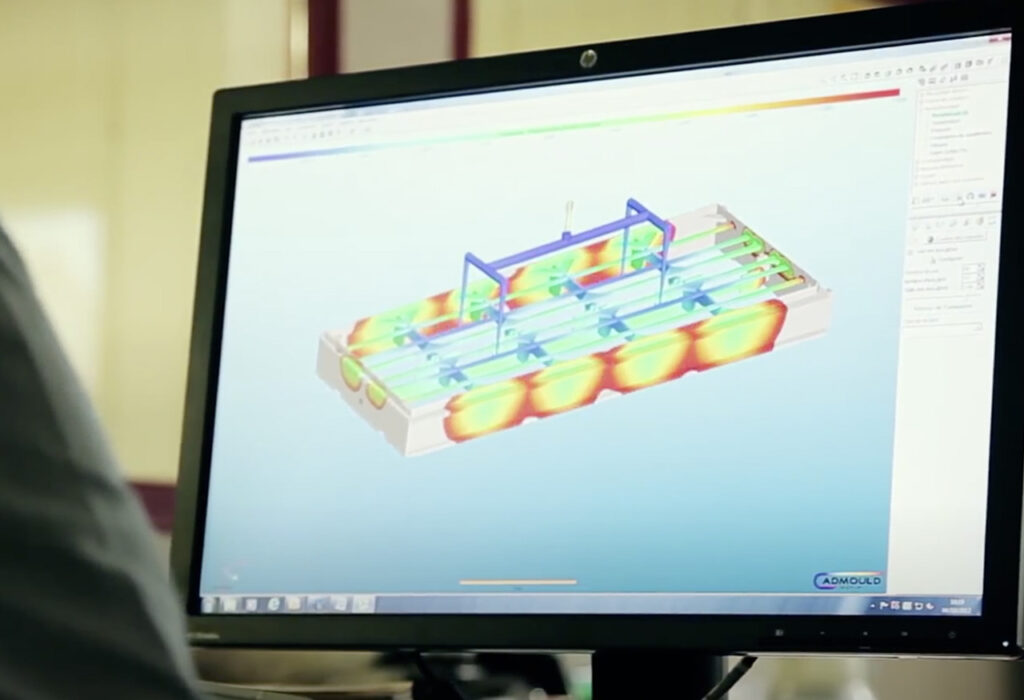

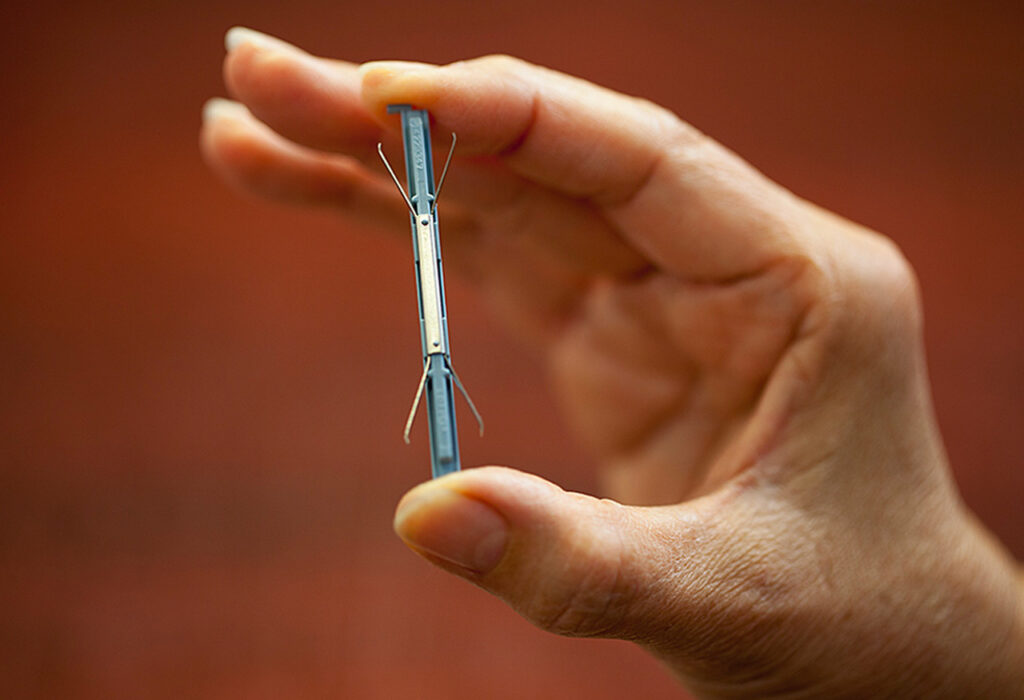

Le recueil des premiers éléments constitutifs du cahier des charges (fonctions, niveau de propreté, quantité de pièces à produire par année, durée de vie estimée, retour sur investissement) permet d’évaluer le mode de production et d’établir le cahier des charges outillage dont le nombre d’empreintes, et le degré d’automatisation.